کاربرد پمپ وکیوم

پمپ وکیوم یا پمپ خلاء، دستگاهی است که با تخلیه مولکولهای هوا یا گازهای دیگر از یک فضای بسته، فشار آن فضا را به کمتر از فشار اتمسفر میرساند و خلاء ایجاد میکند. این توانایی در ایجاد محیط کمفشار، دروازهای به روی مجموعهای وسیع و متنوع از کاربردها در صنایع مختلف، فرآیندهای علمی و حتی برخی جنبههای زندگی روزمره گشوده است. در واقع، بسیاری از محصولاتی که استفاده میکنیم و فرآیندهایی که به آنها وابسته هستیم، بدون فناوری خلاء امکانپذیر یا به این اندازه کارآمد نخواهند بود.

اصل اساسی پشت اکثر کاربردهای پمپ وکیوم، استفاده از اختلاف فشار ایجاد شده بین محیط خلاء و فشار اتمسفر، یا بهرهبرداری از مزایای حذف گازهای نامطلوب (مانند اکسیژن یا رطوبت) برای بهبود فرآیندها یا کیفیت محصولات است. در این مقاله، به بررسی تفسیری کاربردهای گوناگون پمپهای وکیوم، از سادهترین تا پیچیدهترین آنها، میپردازیم و نگاهی به انواع پمپهای مناسب برای هر حوزه خواهیم داشت.

کاربردهای مکانیکی و جابجایی پمپ وکیوم

شاید سادهترین درک از کاربرد خلاء، استفاده از آن برای ایجاد نیروی مکانیکی باشد.

نگه داشتن و بلند کردن

در بسیاری از خطوط تولید اتوماتیک، از کاپهای مکنده متصل به سیستم وکیوم برای برداشتن، جابجایی و قرار دادن قطعات (Pick and Place) استفاده میشود. این روش بهویژه برای قطعات حساس یا با اشکال نامنظم که گرفتن آنها با گیرههای مکانیکی دشوار است، ایدهآل میباشد. در صنایع چوب، میزهای دستگاههای CNC اغلب دارای سیستم وکیوم هستند که ورقهای چوب یا MDF را محکم روی سطح نگه میدارد تا در حین ماشینکاری جابجا نشوند.

در صنعت چاپ نیز برای تغذیه و جابجایی دقیق ورقهای کاغذ از مکش خلاء استفاده میشود. برای این نوع کاربردها که معمولاً به خلاء عمیق نیاز ندارند اما ممکن است به جریان هوای (دبی) بالا نیاز داشته باشند، پمپهایی مانند بلوئر ساید چنل یا پمپهای روتاری وین خشک و پمپ کلاو به دلیل سادگی و کارایی مناسب هستند.

صافکاری بدون رنگ

در تعمیر بدنه خودرو، از ابزارهای مکش خلاء و پمپ وکیوم صافکاری برای بیرون کشیدن فرورفتگیها بدون آسیب رساندن به رنگ استفاده میشود. این ابزارها با ایجاد مکش قوی و متمرکز، ورق فلزی را به حالت اولیه بازمیگردانند. اغلب از پمپهای کوچک الکتریکی یا سیستمهای پنوماتیکی مبتنی بر ونتوری برای این منظور استفاده میشود.

کاربردهای پمپ وکیوم در فرآوری و نگهداری

خلاء نقش مهمی در صنایع غذایی، شیمیایی و دارویی ایفا میکند، عمدتاً با حذف هوا و رطوبت.

بستهبندی مواد غذایی

یکی از شناختهشدهترین کاربردها، بستهبندی تحت خلاء است. با تخلیه هوای داخل بستهبندی قبل از مهر و موم کردن آن، میزان اکسیژن به شدت کاهش مییابد. این کار رشد باکتریهای هوازی و قارچها را کند کرده و اکسیداسیون چربیها را به تأخیر میاندازد، در نتیجه ماندگاری مواد غذایی به طور قابل توجهی افزایش مییابد. برای این منظور، پمپ وکیوم روغنی به دلیل قابلیت اطمینان و توانایی رسیدن به خلاء مناسب، بسیار رایج هستند.

شکلدهی و قالبگیری

در فرآیند ترموفرمینگ پلاستیکها، ورق پلاستیکی گرمشده با استفاده از خلاء روی قالب کشیده میشود تا شکل قالب را به خود بگیرد. در تولید سنگ مصنوعی (مانند کوارتز)، خلاء برای حذف حبابهای هوا از مخلوط رزین و سنگدانهها به کار میرود که منجر به محصولی متراکمتر و بدون تخلخل میشود. همچنین در ساخت قطعات کامپوزیتی (مانند فایبرگلاس)، از کیسههای وکیوم برای فشردهسازی لایهها و حذف هوای اضافی استفاده میشود. بسته به فرآیند و وجود بخارات، پمپ وکیوم روتاری وین یا پمپ رینگ مایع (که تحمل بالایی در برابر بخارات دارند) گزینههای مناسبی هستند.

کاربردهای پمپ وکیوم در تخلیه و انتقال: جابجایی سیالات و مواد

ایجاد مکش قوی برای جابجایی مایعات، لجن و حتی مواد پودری یکی دیگر از کاربردهای مهم است.

تخلیه چاه و لجن

کامیونهای تخلیه چاه یا لجن کش از پمپهای وکیوم قدرتمند برای مکش و انتقال فاضلاب، لجن و پسابهای صنعتی استفاده میکنند. در این کاربرد، دبی بالا برای مکش سریع حجم زیادی از مواد اهمیت بیشتری نسبت به رسیدن به خلاء خیلی عمیق دارد. پمپهای رینگ مایع به دلیل مقاومت بالا در برابر آلودگی و ذرات جامد و قابلیت ایجاد دبی بالا، انتخاب بسیار محبوبی برای تانکرهای وکیوم با کمک پمپ وکیوم لاری هستند.

انتقال پنوماتیک مواد

در برخی صنایع، از سیستمهای انتقال تحت خلاء برای جابجایی مواد پودری یا گرانولی (مانند دانههای پلاستیکی، آرد، یا خوراک دام در از طریق خطوط لوله استفاده میشود. این روش تمیز، محصور و برای مواد حساس مناسب است. بلوئرهای روتس یا پمپهای کلاو میتوانند برای این منظور استفاده شوند.

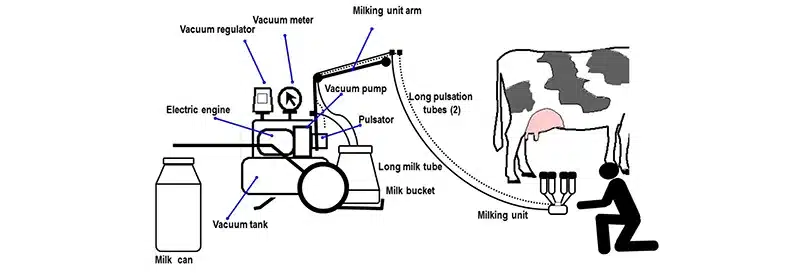

شیردوشی

در گاوداریهای صنعتی و سنتی مدرن، سیستمهای شیردوشی از خلاء برای دو منظور استفاده میکنند: ایجاد ضربان (پالس) در لاینرها (سرپستانکها) برای دوشیدن شیر و انتقال شیر دوشیدهشده از طریق لولهها به مخزن اصلی. این کاربرد نیازمند خلاء پایدار و در سطح نسبتاً پایینی است. پمپهای روتاری وین روغنی و به طور فزایندهای انواع روتاری وین خشک به دلیل قابلیت اطمینان، گزینههای استانداردی هستند و اغلب با درایوهای سرعت متغیر (VSD) برای کاهش مصرف انرژی و صدا همراه میشوند.

کاربردهای فرآیندی و علمی: ایجاد شرایط کنترلشده

بسیاری از فرآیندهای صنعتی پیشرفته و تحقیقات علمی بدون دستیابی به سطوح مختلف خلاء امکانپذیر نیستند.

عملیات حرارتی و متالورژی

در کورههای خلاء، عملیاتی مانند سختکاری، آنیلینگ، بریزینگ (جوشکاری سخت) و زینترینگ در محیط خلاء انجام میشود. خلاء از اکسیداسیون و واکنش فلزات داغ با گازهای اتمسفر جلوگیری میکند و امکان دستیابی به خواص متالورژیکی خاص یا پوششدهی دقیق را فراهم میسازد. در ریختهگری تحت خلاء، خلاء به حذف گازهای محلول در مذاب و هوای محبوس در قالب کمک کرده و منجر به تولید قطعاتی با کیفیت و استحکام بالاتر میشود. این کاربردها معمولاً به خلاء متوسط تا بالا نیاز دارند و اغلب از سیستمهای ترکیبی شامل پمپ پشتیبان (مانند روتاری وین یا اسکرو) به همراه روتس بوستر یا پمپهای خلاء بالا استفاده میشود.

صنایع نیمههادی و الکترونیک

ساخت تراشهها و قطعات الکترونیکی مدرن به شدت به فناوری خلاء وابسته است. فرآیندهایی مانند لایهنشانی فیزیکی بخار (PVD)، لایهنشانی شیمیایی بخار (CVD)، اچینگ پلاسما، و کاشت یون باید در محیط خلاء بالا (HV) یا فوق بالا (UHV) انجام شوند تا از آلودگی جلوگیری شده و امکان کنترل دقیق فرآیند فراهم گردد. در این صنایع، پاکیزگی محیط حیاتی است، بنابراین عمدتاً از پمپهای خشک مانند پمپ اسکرو خشک، پمپ توربومولکولار و کرایو پمپ استفاده میشود.

کاربردهای آزمایشگاهی

آزمایشگاههای شیمی، فیزیک و زیستشناسی پر از کاربردهای متنوع خلاء و پمپ وکیوم آزمایشگاهی هستند: فیلتراسیون سریعتر مایعات، تبخیر حلالها در دمای پایینتر با استفاده از روتاری اواپراتور، خشک کردن نمونههای حساس به حرارت در آون خلاء، گاززدایی حلالها، کار با مواد حساس به هوا روی خط شلنک، و ایجاد خلاء بالا برای دستگاههای آنالیتیکال مانند طیفسنج جرمی و میکروسکوپ الکترونی.

بسته به نیاز (سطح خلاء، سازگاری شیمیایی، نیاز به عدم وجود روغن)، از طیف وسیعی از پمپها استفاده میشود، از جمله پمپ دیافراگمی که بدون روغن و مقاوم به مواد شیمیایی است، روتاری وین برای خلاء متوسط، و پمپهای خلاء بالا مانند توربومولکولار برای دستگاههای پیشرفته.

پزشکی و دندانپزشکی

ساکشن برای جمعآوری مایعات (خون، بزاق، مایعات شستشو) از محل جراحی یا دهان بیمار یک کاربرد حیاتی است که به دید بهتر جراح/دندانپزشک و راحتی بیمار کمک میکند. اتوکلاوها (دستگاههای استریلسازی با بخار) از خلاء برای تخلیه هوا قبل از ورود بخار استفاده میکنند تا نفوذ بهتر بخار و استریل شدن کامل ابزارها تضمین شود. بیمارستانها و کلینیکهای بزرگ اغلب دارای سیستم وکیوم مرکزی هستند که خلاء مورد نیاز بخشهای مختلف را تأمین میکند. پمپهای رینگ مایع به دلیل تحمل خوب مایعات، و همچنین پمپ وکیوم خشک تخصصی پزشکی در این حوزه کاربرد دارند و باید استانداردهای سختگیرانه پزشکی را رعایت کنند.

انواع پمپهای وکیوم و کاربردهای مرتبط

لیست کاربردهای پمپ وکیوم بسیار طولانی است و موارد دیگری مانند خشککردن انجمادی (لیوفیلیزاسیون) در صنایع دارویی و غذایی، گاززدایی روغن ترانسفورماتورها، تست نشتی سیستمها، ایجاد خلاء در سیستمهای تبرید و تهویه مطبوع قبل از شارژ مبرد، و حتی کاربردهای سادهتری مانند کابرد وکیوم در طب سنتی را نیز شامل میشود.

انتخاب پمپ وکیوم مناسب بین انواع پمپ وکیوم صنعتی برای هر کاربرد به عوامل متعددی مانند سطح خلاء مورد نیاز، دبی (سرعت پمپاژ)، نوع گاز یا بخارات موجود در فرآیند، نیاز به عملکرد بدون روغن (خشک) یا امکان استفاده از روغن (روغنی)، و ملاحظات هزینه و نگهداری بستگی دارد. در ادامه، نگاهی کلی به دستهبندیها و انواع اصلی پمپهای وکیوم میاندازیم:

پمپهای جابجایی مثبت: اصل بنیادین پمپاژ حجمی

پمپهای وکیوم را میتوان بر اساس مکانیزم عملکرد و نحوه روانکاری به دستههای اصلی تقسیم کرد که هر کدام ویژگیها و کاربردهای خاص خود را دارند. رایجترین دسته، پمپهای جابجایی مثبت هستند؛ اصل کار این پمپها بر به دام انداختن مکرر حجمی مشخص از گاز در یک فضای متغیر و سپس انتقال و تخلیه آن به سمت خروجی (اگزوز) استوار است. با تکرار این چرخه، مولکولهای گاز به تدریج از محفظه مورد نظر حذف شده و فشار سیستم کاهش مییابد. گستره وسیعی از پمپهای وکیوم، از انواع صنعتی تا آزمایشگاهی، در این دسته قرار میگیرند.

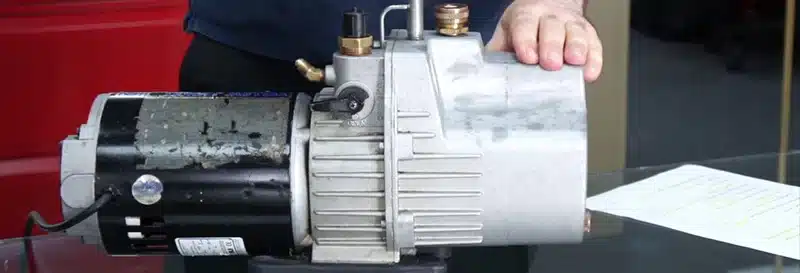

پمپ وکیوم روتاری وین روغنی: اسب کاری صنعت خلاء

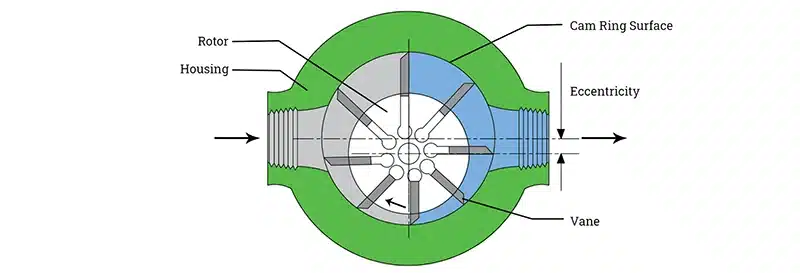

در میان پمپهای جابجایی مثبت، پمپ وکیوم روتاری وین روغنی (Oil-Sealed Rotary Vane) به عنوان یکی از پرکاربردترین و شناختهشدهترین انواع مطرح است و اغلب به عنوان “اسب کاری” صنعت خلاء شناخته میشود. این پمپها از یک روتور که به صورت خارج از مرکز در داخل یک سیلندر (استاتور) قرار گرفته و دارای شکافهایی برای قرارگیری پرههای متحرک است، استفاده میکنند. با چرخش روتور، نیروی گریز از مرکز پرهها را به بیرون رانده و آنها را در تماس با دیواره سیلندر نگه میدارد. محفظه پمپ با روغن مخصوص وکیوم پر شده است که سه وظیفه اصلی را انجام میدهد: آببندی فضای بین نوک پرهها و سیلندر، آببندی بین قطعات متحرک و ثابت، و روانکاری اجزای متحرک.

این نوع پمپ به دلیل قابلیت اطمینان بالا، ساختار نسبتاً ساده، هزینه اولیه و نگهداری پایین و توانایی دستیابی به خلاء متوسط خوب (معمولاً تا حدود ۱×۱۰⁻³ میلیبار برای انواع دو مرحلهای) بسیار محبوب است. یکی از ویژگیهای مهم این پمپها، شیر گاز بالاست (Gas Ballast) است که با وارد کردن مقدار کمی هوا یا گاز خشک به مرحله تراکم، به پمپ اجازه میدهد بخارات قابل کندانس (مانند بخار آب) را بدون مایع شدن در داخل پمپ و آلوده کردن روغن، به بیرون تخلیه کند.

پمپهای روتاری وین روغنی به دو صورت اصلی پمپ وکیوم تک مرحله ای (که گاز را مستقیماً از ورودی به خروجی منتقل میکند و برای خلاءهای پایینتر، حدود ۱۰⁻² میلیبار، مناسب است) و پمپ وکیوم دو مرحله ای (که دارای دو مجموعه روتور-استاتور سری است و مرحله دوم گاز تخلیه شده از مرحله اول را دوباره فشرده میکند تا به خلاء نهایی عمیقتری دست یابد) تولید میشوند.

کاربردهای وسیع آنها شامل صنایع عمومی (مانند نگه داشتن قطعات، فرمدهی)، بستهبندی مواد غذایی، سیستمهای تهویه مطبوع و تبرید (HVAC)، فرآیندهای خشککردن انجمادی، و به طور گسترده به عنوان پمپ پشتیبان (backing pump) برای پمپهای خلاء بالا (مانند توربومولکولار و دیفیوژن) در آزمایشگاهها و سیستمهای تحقیقاتی و صنعتی است.

پمپهای وکیوم خشک: مزیت عملکرد بدون روغن

نیاز روزافزون به فرآیندهای کاملاً تمیز و جلوگیری از هرگونه آلودگی ناشی از روغن در بسیاری از کاربردهای حساس، منجر به توسعه و گسترش قابل توجه پمپهای وکیوم خشک (Dry Pumps) شده است. مزیت اصلی و تعریفکننده این دسته از پمپها، عدم استفاده از روغن یا هر مایع دیگری در محفظه پمپاژ (مسیر عبور گاز) است.

این ویژگی خطر بازگشت بخار روغن به محفظه خلاء (backstreaming) و آلودگی فرآیند، محصول یا نمونههای حساس را کاملاً از بین میبرد. عملکرد خشک همچنین میتواند نیاز به تعویض و دفع روغن آلوده و هزینههای مرتبط با آن را حذف کند. این پاکیزگی ذاتی، پمپهای خشک را به گزینهای ضروری در صنایعی مانند ساخت نیمههادی، تولید نمایشگرهای صفحه تخت، فرآیندهای داروسازی و بیوتکنولوژی، تجهیزات پزشکی، طیفسنجی جرمی و سایر کاربردهای آنالیتیکال و تحقیقاتی تبدیل کرده است.

پمپ روتاری وین خشک: عملکرد با پرههای خود-روانکار

یکی از انواع پمپ خشک، روتاری وین خشک (Dry Rotary Vane) است که از نظر مکانیزم عملکرد کلی، شباهتهایی با نوع روغنی دارد، اما تفاوت اساسی آن در عدم استفاده از روغن برای آببندی و روانکاری است. در این پمپها، پرههای متحرک که در شیارهای روتور قرار دارند، از مواد خود-روانکار، عمدتاً ترکیبات کربنی ویژه یا گرافیت با درجه خلوص بالا، ساخته میشوند. با چرخش روتور، این پرهها به دیواره سیلندر ساییده شده و لایه نازکی از گرافیت را منتقل میکنند که هم به آببندی کمک کرده و هم اصطکاک را کاهش میدهد.

به دلیل ماهیت خشک عملکرد و سایش طبیعی پرهها، این پمپها معمولاً برای خلاءهای نهچندان عمیق (معمولاً تا حدود ۱۰۰ میلیبار) و کاربردهایی که در آنها گاز فرآیند نسبتاً تمیز است، مناسب هستند. عمر پرههای گرافیتی به عواملی مانند سرعت چرخش، فشار کاری و تمیزی گاز ورودی بستگی دارد و نیاز به تعویض دورهای دارند. کاربردهای رایج آنها شامل صنایع چاپ (برای تغذیه و جابجایی کاغذ)، سیستمهای نگهدارنده قطعه کار در دستگاههای CNC یا رباتیک، تجهیزات پزشکی کمنیاز به خلاء، و سیستمهای هوادهی است.

پمپ وکیوم دیافراگمی: انعطافپذیری و مقاومت شیمیایی

پمپ وکیوم دیافراگمی (Diaphragm Pump) نوع دیگری از پمپهای خشک بسیار رایج، بهویژه در محیطهای آزمایشگاهی است. مکانیزم عملکرد آن بر اساس حرکت رفت و برگشتی یک یا چند دیافراگم انعطافپذیر است که توسط یک میللنگ و شاتون به حرکت در میآیند. با حرکت دیافراگم به سمت پایین، حجم محفظه پمپاژ افزایش یافته و گاز از طریق شیر ورودی مکیده میشود؛ سپس با حرکت دیافراگم به سمت بالا، حجم کاهش یافته، گاز فشرده شده و از طریق شیر خروجی تخلیه میگردد.

این پمپها کاملاً بدون روغن هستند و چون گاز فرآیند تنها با دیافراگم و سرپمپ در تماس است، با انتخاب مواد مناسب برای این قطعات، میتوان مقاومت شیمیایی فوقالعادهای در برابر گازها و بخارات خورنده به دست آورد. دیافراگمها و سرپمپها معمولاً از موادی مانند PTFE (تفلون)، FFKM (پر فلوروالاستومر)، یا سایر الاستومرها و پلاستیکهای مهندسی مقاوم ساخته میشوند. پمپهای دیافراگمی میتوانند به صورت تک مرحلهای یا چند مرحلهای (معمولاً تا چهار مرحله) برای دستیابی به خلاء عمیقتر (تا زیر ۱ میلیبار برای انواع چهار مرحلهای) ساخته شوند.

به دلیل عملکرد تمیز، مقاومت شیمیایی بالا و نیاز کم به نگهداری، پمپ دیافراگمی گزینهای ایدهآل برای کاربردهای آزمایشگاهی متعدد مانند فیلتراسیون خلاء، تبخیر چرخشی (روتاری اواپراتور)، خشککنهای خلاء، گاززدایی حلالها، نمونهبرداری گاز و به عنوان پمپ پشتیبان برای پمپهای توربومولکولار کوچک محسوب میشود.

پمپ وکیوم پیستونی: انواع روغنی و خشک

پمپ وکیوم پیستونی (Piston Pump) از حرکت رفت و برگشتی یک یا چند پیستون در داخل سیلندر برای مکش و تراکم گاز استفاده میکند، مشابه موتورهای احتراق داخلی. این پمپها میتوانند به صورت روغنی (Oil-Lubricated) یا خشک (Oil-Free/Dry) طراحی شوند. در نوع روغنی، روغن برای روانکاری و آببندی بین پیستون و سیلندر استفاده میشود. در نوع خشک، از حلقههای پیستون (Piston Rings) ساخته شده از مواد خود-روانکار مانند PTFE (تفلون) یا ترکیبات کربنی برای آببندی و کاهش اصطکاک استفاده میشود.

پمپهای پیستونی، بهویژه انواع چند مرحلهای، قادر به دستیابی به خلاء نسبتاً خوبی هستند. اگرچه در گذشته کاربرد بسیار گستردهتری در صنعت خلاء داشتند، امروزه با پیشرفت فناوریهای دیگر مانند اسکرو و اسکرول، استفاده از آنها در برخی حوزهها کاهش یافته است. با این حال، انواع خشک و کوچکتر آنها هنوز در برخی تجهیزات آزمایشگاهی خاص، دستگاههای پزشکی (مانند ونتیلاتورها یا ساکشنهای قابل حمل)، و سیستمهای صنعتی که نیاز به خلاء متوسط و عملکرد قوی دارند، یافت میشوند. مدلهای خطی (Linear Piston Pumps) که از مکانیزمهای بدون میللنگ استفاده میکنند نیز برای کاربردهای خاص توسعه یافتهاند.

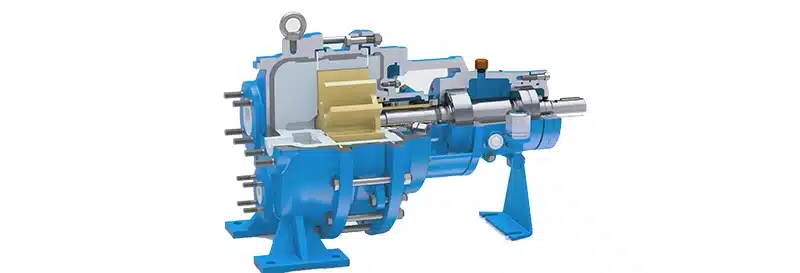

پمپ وکیوم اسکرو خشک: دبی بالا و عملکرد صنعتی

پمپ وکیوم اسکرو خشک یک فناوری نسبتاً مدرن و بسیار کارآمد در میان پمپهای خشک است که برای کاربردهای صنعتی سنگین و فرآیندهای نیازمند دبی بالا طراحی شده است. این پمپ از دو روتور مارپیچی شکل با پروفیل دقیق و مکمل (یکی راستگرد و دیگری چپگرد) استفاده میکند که در داخل یک محفظه (استاتور) با فاصله (گپ) بسیار کم و بدون تماس با یکدیگر میچرخند.

چرخش همزمان این دو روتور، گاز را از سمت ورودی به داخل حفرههای بین روتورها و استاتور کشیده، آن را در طول محور پمپ به سمت خروجی منتقل کرده و به تدریج فشرده میکند. عدم تماس بین روتورها و بین روتورها و استاتور، نیاز به هرگونه روانکاری در محفظه پمپاژ را از بین میبرد و عملکردی کاملاً خشک را تضمین میکند. پروفیل مارپیچها میتواند با گام ثابت یا متغیر (Variable Pitch) طراحی شود؛ گام متغیر باعث تراکم داخلی گاز شده و راندمان انرژی را بهبود میبخشد. پمپهای اسکرو دبیهای بسیار بالایی (از چند ده تا چندین هزار متر مکعب بر ساعت) را ارائه میدهند، میتوانند به خلاء نسبتاً خوبی (تا حدود ۱۰⁻² میلیبار) دست یابند و تحمل بسیار خوبی نسبت به عبور ذرات گرد و غبار، پودرها و بخارات قابل کندانس دارند.

این ویژگیها آنها را برای کاربردهای سخت در صنایع شیمیایی، پتروشیمی، داروسازی (خشککردن، تقطیر)، متالورژی خلاء (کورهها، عملیات حرارتی)، صنایع غذایی، پوششدهی، خشککردن صنعتی و سیستمهای وکیوم مرکزی بزرگ بسیار مناسب میسازد. همچنین به طور گسترده در صنعت نیمههادی برای فرآیندهای با بار گازی بالا مانند اچینگ و CVD استفاده میشوند. این پمپها معمولاً با سیستم خنککننده آبی یا هوایی عرضه میشوند.

پمپ وکیوم حلزونی: عملکرد آرام و بدون روغن

پمپ وکیوم حلزونی یکی دیگر از انواع محبوب پمپهای خشک است که به دلیل عملکرد بسیار آرام، لرزش کم و ایجاد خلاء تمیز شناخته میشود. مکانیزم عملکرد آن بر اساس دو مارپیچ همشکل حلزونی است که یکی ثابت و دیگری متحرک بوده و به صورت درهمتنیده قرار گرفتهاند. مارپیچ متحرک بدون چرخش حول محور خود، یک حرکت دورانی مداری (Orbiting) نسبت به مارپیچ ثابت انجام میدهد.

این حرکت باعث میشود حفرههای هلالیشکل بین دو مارپیچ از سمت محیط بیرونی (ورودی پمپ) به تدریج به سمت مرکز حرکت کرده، حجم آنها کاهش یافته و گاز محبوس در آنها فشرده شود تا در نهایت از خروجی مرکزی تخلیه گردد. آببندی بین دو مارپیچ معمولاً توسط نوارهای آببندی مخصوص (Tip Seals) که در نوک پرههای مارپیچ قرار دارند، انجام میشود؛ این نوارها از مواد پلیمری مقاوم و خود-روانکار ساخته میشوند.

پمپهای حلزونی کاملاً بدون روغن هستند، صدای بسیار کمی تولید میکنند و تقریباً بدون لرزش کار میکنند. این پمپها قادرند به خلاء متوسط خوبی (معمولاً در محدوده ۱۰⁻² تا ۱۰⁻³ میلیبار) دست یابند و جریان گاز یکنواخت و با نوسان (Pulsation) کمی ایجاد میکنند. این خصوصیات آنها را برای کاربردهای آزمایشگاهی حساس (مانند پمپ پشتیبان برای پمپهای توربومولکولار)، دستگاههای آنالیتیکال (مانند میکروسکوپ الکترونی، طیفسنج جرمی، نشتیاب هلیومی)، تجهیزات پزشکی، و سایر کاربردهایی که نیاز به محیط تمیز، آرام و بدون لرزش دارند، بسیار ایدهآل میسازد.

پمپ وکیوم کلاو: راندمان و استحکام در پمپهای خشک

پمپ وکیوم کلاو (Claw Pump) نیز در دسته پمپهای خشک جابجایی مثبت قرار میگیرد و به دلیل راندمان بالا، استحکام و قابلیت اطمینان در کاربردهای صنعتی شناخته میشود. این پمپ از دو روتور پنجهمانند (Claw-shaped) استفاده میکند که در داخل یک محفظه با شکل متناسب، در جهت مخالف یکدیگر و بدون تماس فیزیکی میچرخند. چرخش این روتورهای همگامشده (Synchronized)، باعث میشود گاز از ورودی به داخل فضاهای ایجاد شده بین پنجهها و بدنه کشیده شود، سپس با ادامه چرخش، این فضاها به سمت خروجی هدایت شده، حجم آنها کاهش یافته و گاز فشرده شده و تخلیه میگردد.

عدم تماس بین روتورها و بین روتورها و بدنه، عملکردی کاملاً خشک و بدون نیاز به روانکاری در محفظه پمپاژ را تضمین میکند و همچنین باعث کاهش سایش و افزایش طول عمر پمپ میشود. پمپهای کلاو راندمان انرژی خوبی دارند و میتوانند در محدوده وسیعی از فشار (از فشار اتمسفر تا خلاء متوسط، حدود ۵۰ تا ۱۵۰ میلیبار) به طور پیوسته کار کنند. ساختار قوی و توانایی کارکرد مداوم، آنها را برای کاربردهای صنعتی متنوعی مانند سیستمهای نگهدارنده قطعه کار (CNC)، بستهبندی، انتقال پنوماتیک مواد، هوادهی در تصفیهخانهها، سیستمهای خشککن صنعتی و به عنوان پمپ اصلی در سیستمهای وکیوم مرکزی بیمارستانها و کارخانجات مناسب میسازد.

روتس بوستر: تقویت کننده سرعت پمپاژ در خلاء متوسط

روتس بوستر (Roots Booster) یا دمنده روتس، یک دستگاه حیاتی در بسیاری از سیستمهای خلاء صنعتی است که نقش آن نه ایجاد خلاء اولیه، بلکه تقویت عملکرد پمپ پشتیبان است. این دستگاه به خودی خود نمیتواند گاز را مستقیماً به فشار اتمسفر تخلیه کند و خلاء عمیقی ایجاد نماید، اما وقتی به صورت سری با یک پمپ پشتیبان (مانند روتاری وین، اسکرو، پیستونی یا رینگ مایع) قرار میگیرد، میتواند سرعت پمپاژ (دبی) کل سیستم را، بهویژه در محدوده فشارهای پایین (خلاء متوسط، معمولاً بین ۱۰ تا ۰٫۰۱ میلیبار)، به طور قابل توجهی (گاهی تا ۱۰ برابر یا بیشتر) افزایش دهد و همچنین به بهبود خلاء نهایی سیستم کمک کند.

مکانیزم آن شامل دو روتور لوبشکل (معمولاً شبیه عدد ۸ انگلیسی یا پروفیلهای پیچیدهتر) است که بدون تماس با یکدیگر و با بدنه، در جهت مخالف و با سرعت بالا میچرخند و حجم زیادی از گاز را با سرعت از ورودی به خروجی منتقل میکنند. نسبت تراکم (Compression Ratio) روتس بوسترها پایین است، به همین دلیل نمیتوانند اختلاف فشار زیادی را تحمل کنند و نیاز به پمپ پشتیبان دارند.

بسیاری از سیستمهای روتس دارای یک خط بایپس (Bypass Line) یا کلاچ هیدروکینتیک هستند که به بوستر اجازه میدهد همزمان با پمپ پشتیبان روشن شود بدون اینکه تحت بار اضافی قرار گیرد و پس از رسیدن به فشار مناسب، بوستر به طور کامل وارد مدار شود. کاربرد گسترده روتس بوسترها در سیستمهای خلاء صنعتی بزرگ، کورههای خلاء، پوششدهی، نیمههادیها، خشککردن انجمادی، شبیهسازی فضا و هر فرآیندی که نیاز به تخلیه سریع حجم زیادی از گاز در محدوده خلاء متوسط دارد، دیده میشود.

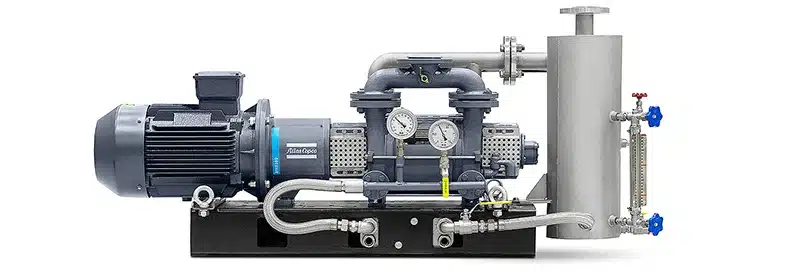

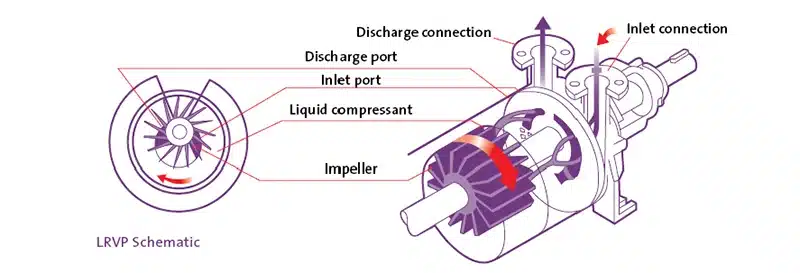

پمپ وکیوم رینگ مایع (آب در گردش): مقاومت در فرآیندهای مرطوب

پمپ وکیوم رینگ مایع (Liquid Ring Vacuum Pump)، که اغلب به دلیل استفاده رایج از آب به عنوان مایع آببند، پمپ وکیوم آب در گردش نیز نامیده میشود، مکانیزم منحصربهفرد و بسیار مقاومی دارد. این پمپ از یک پروانه (Impeller) با پرههای متعدد استفاده میکند که به صورت خارج از مرکز در داخل بدنه پمپ میچرخد. قبل از شروع به کار، مقداری مایع (معمولاً آب، اما بسته به کاربرد میتواند روغن یا حلالهای دیگر نیز باشد) به داخل پمپ ریخته میشود.

با چرخش پروانه، نیروی گریز از مرکز، مایع را به صورت یک حلقه پایدار در امتداد دیواره داخلی بدنه نگه میدارد. به دلیل موقعیت خارج از مرکز پروانه، فضای بین نافی پروانه (Hub) و سطح داخلی حلقه مایع در طول یک دور چرخش، متغیر است؛ این فضاها که بین پرههای پروانه محصور شدهاند، مانند سیلندرهای کوچکی عمل میکنند که حجمشان ابتدا افزایش یافته (مکش گاز از ورودی) و سپس کاهش مییابد (تراکم و تخلیه گاز از خروجی). مایع آببند علاوه بر ایجاد آببندی، نقش مهمی در خنک کردن گاز فشرده شده (فرایند نزدیک به ایزوترمال) و شستشوی ذرات ورودی دارد.

بزرگترین مزیت پمپ رینگ مایع، مقاومت فوقالعاده بالای آن در برابر بخارات قابل کندانس (حتی میتواند بخارات را پمپاژ کند)، مایعات ورودی اتفاقی و مقادیر قابل توجهی ذرات جامد است. این ویژگی آن را برای فرآیندهای بسیار مرطوب، کثیف یا خورنده (با انتخاب مواد ساخت مناسب برای پمپ و مایع آببند سازگار) ایدهآل میسازد. کاربردهای رایج آن شامل صنایع شیمیایی و پتروشیمی (تقطیر، خشککردن)، داروسازی (خشککردن، استریلسازی)، نیروگاهی (تخلیه هوای کندانسورهای بخار)، صنایع غذایی (تبخیر، بوگیری)، کاغذسازی (آبگیری از خمیر کاغذ)، استخراج معادن، و به عنوان قلب تپنده کامیونهای وکیوم (لجنکشها و تخلیه چاه) است.

البته این پمپها معمولاً به خلاء عمیق نمیرسند (خلاء نهایی محدود به فشار بخار مایع آببند است، برای آب حدود ۳۰ میلیبار) و ممکن است پدیده کاویتاسیون (ایجاد حبابهای بخار در مایع) در شرایط کاری نامناسب رخ دهد که میتواند به پمپ آسیب برساند، هرچند طراحیهای مدرن اغلب دارای راهکارهایی برای مقابله با کاویتاسیون هستند.

پمپهای جنبشی (انتقال تکانه): دستیابی به خلاء بالا

دسته دوم پمپها، پمپهای جنبشی یا انتقال تکانه (Kinetic/Momentum Transfer) هستند که مکانیزم عملکرد آنها اساساً با پمپهای جابجایی مثبت متفاوت است. این پمپها به جای به دام انداختن حجم ثابت گاز، با انتقال هدفمند تکانه (Momentum) به مولکولهای گاز سرگردان در محیط کمفشار، آنها را به سمت خروجی و پمپ پشتیبان هدایت میکنند.

این انتقال تکانه معمولاً توسط سطوح متحرک با سرعت بسیار بالا (مانند پمپ توربومولکولار) یا جتهای بخار با سرعت بالا (مانند پمپ دیفیوژن) انجام میشود. پمپهای جنبشی قادر به دستیابی به خلاء بالا (High Vacuum – HV، محدوده ۱۰⁻³ تا ۱۰⁻⁷ میلیبار) و فوق بالا (Ultra-High Vacuum – UHV، زیر ۱۰⁻⁷ میلیبار) هستند، اما یک محدودیت ذاتی دارند: نمیتوانند مستقیماً در برابر فشار اتمسفر کار کنند و برای عملکرد صحیح، فشار ورودی آنها باید توسط یک پمپ اولیه یا پشتیبان (Forepump/Backing Pump) که معمولاً از نوع جابجایی مثبت (مانند روتاری وین، اسکرول یا دیافراگمی) است، تا حد مناسبی (معمولاً در محدوده خلاء متوسط) کاهش یابد.

پمپ توربومولکولار: سرعت بالا برای خلاء بالا و فوق بالا

پمپ توربومولکولار (Turbomolecular Pump) یا پمپ توربو، پیشرفتهترین و رایجترین نوع پمپ جنبشی برای تولید خلاء بالا و فوق بالای تمیز است. ساختار اصلی آن شامل یک روتور چند طبقه (Multi-stage Rotor) است که دارای پرههای (Blades) زاویهدار متعددی است و بین طبقات استاتور با پرههای ثابت قرار گرفته است. روتور با سرعت بسیار بالا، معمولاً بین ۲۴,۰۰۰ تا ۹۰,۰۰۰ دور در دقیقه، میچرخد. مولکولهای گازی که به طور تصادفی وارد پمپ میشوند، با پرههای چرخان روتور برخورد میکنند و در اثر این برخورد، تکانهای در جهت محوری (به سمت خروجی پمپ) دریافت میکنند.

این فرآیند در طبقات متوالی روتور و استاتور تکرار میشود و مولکولها به تدریج به سمت پایین فشرده شده و به خروجی پمپ، جایی که پمپ پشتیبان قرار دارد، هدایت میشوند. پمپهای توربو به دلیل سرعت بالای روتور، نیاز به یاتاقانهای بسیار دقیق و قابل اطمینان دارند؛ این یاتاقانها میتوانند از نوع بلبرینگ سرامیکی، یاتاقانهای مغناطیسی (Magnetic Bearings) یا ترکیبی (Hybrid) باشند. یاتاقانهای مغناطیسی عملکردی کاملاً بدون تماس و بدون نیاز به روانکاری فراهم میکنند که منجر به خلاء تمیزتر، لرزش کمتر و عمر طولانیتر میشود.

پمپهای توربو قادر به دستیابی به خلاء فوق بالا (تا ۱۰⁻¹⁰ میلیبار یا بهتر) هستند و چون هیچ روغنی در مسیر گاز وجود ندارد، خلاء بسیار تمیز و عاری از هیدروکربن ایجاد میکنند. نسبت تراکم (Compression Ratio) آنها برای گازهای سنگین بسیار بالا است اما برای گازهای سبک مانند هیدروژن و هلیوم کمتر است.

کاربرد اصلی آنها در محیطها و فرآیندهای بسیار تمیز و نیازمند خلاء بالا/فوق بالا مانند صنایع نیمههادی (اتاقهای فرآیند)، ساخت نمایشگرها، تحقیقات سطح (Surface Science)، میکروسکوپهای الکترونی، طیفسنجهای جرمی، شتابدهندههای ذرات، و سیستمهای پوششدهی پیشرفته است.

پمپ دیفیوژن: سادگی و دبی بالا در خلاء بالا

پمپ دیفیوژن (Diffusion Pump) یکی از قدیمیترین انواع پمپهای خلاء بالا است که علیرغم ظهور فناوریهای جدیدتر، به دلیل سادگی ساختار، قابلیت اطمینان بالا، عدم وجود قطعات متحرک در بخش اصلی پمپاژ، و توانایی ارائه دبیهای بسیار بالا (بهویژه برای گازهای سبک)، هنوز در بسیاری از کاربردهای صنعتی و تحقیقاتی مورد استفاده قرار میگیرد. مکانیزم عملکرد آن بر اساس استفاده از جتهای بخار یک سیال کاری (معمولاً روغنهای سیلیکونی یا پلیفنیل اتر با فشار بخار بسیار پایین) با سرعت مافوق صوت است.

روغن در پایین پمپ توسط یک هیتر گرم شده و به جوش میآید. بخار حاصل از طریق یک ساختار چند طبقه از نازلها (Jet Assembly) به سمت پایین و به طرف دیوارههای پمپ هدایت میشود. مولکولهای گاز که از سیستم وارد فضای پمپ میشوند، با این جتهای بخار پرسرعت برخورد کرده و تکانه خود را به مولکولهای گاز منتقل میکنند، در نتیجه گازها به سمت پایین و خروجی پمپ (که به پمپ پشتیبان متصل است) رانده میشوند.

بخار روغن پس از برخورد با دیوارههای پمپ که توسط آب خنک میشوند، کندانس شده و به صورت مایع به مخزن روغن در پایین پمپ بازمیگردد. برای جلوگیری از ورود بخار روغن به محفظه خلاء (backstreaming)، معمولاً از بافلها (Baffles) یا تلههای سرد (Cold Traps) در بالای ورودی پمپ استفاده میشود. طراحیهای مدرن پمپهای دیفیوژن اغلب دارای مکانیزم fractionation هستند که اجزای سبکتر و فرّارتر روغن را جدا کرده و به سمت بالا هدایت میکند تا فشار نهایی بهتری حاصل شود.

این پمپها قادر به دستیابی به خلاء بالا (معمولاً تا ۱۰⁻⁷ میلیبار) و ارائه سرعت پمپاژ بسیار بالا هستند. کاربردهای اصلی آنها شامل کورههای خلاء صنعتی (بریزینگ، زینترینگ)، سیستمهای پوششدهی خلاء بزرگ (مانند متالایزینگ)، شبیهسازهای فضا، و برخی سیستمهای تحقیقاتی بزرگ است.

پمپهای به دام اندازنده: مکانیزم جذب مولکولی

دسته سوم و نهایی پمپهای وکیوم، پمپهای به دام اندازنده (Entrapment/Capture Pumps) هستند که عملکرد آنها اساساً با دو دسته قبلی متفاوت است. این پمپها به جای انتقال فیزیکی گاز از ورودی به خروجی، مولکولهای گاز را با استفاده از روشهای فیزیکی (مانند انجماد در دمای بسیار پایین) یا شیمیایی (مانند واکنش با سطوح فعال) روی سطوح داخلی خود به دام انداخته و از فاز گازی حذف میکنند.

به همین دلیل، این پمپها ظرفیت محدودی دارند و نیاز به فعالسازی مجدد یا بازسازی (Regeneration) دورهای دارند تا گازهای به دام افتاده را دفع کنند. پمپهای به دام اندازنده معمولاً برای دستیابی به خلاء فوق بالا (UHV) در سیستمهای بسیار تمیز و اغلب استاتیک (با بار گازی کم یا نشتی بسیار ناچیز) که نیاز به حذف کامل هیدروکربنها یا گازهای خاص دارند، استفاده میشوند.

کرایو پمپ (پمپ برودتی): انجماد گازها برای خلاء فوق بالا

کرایو پمپ (Cryopump) یا پمپ برودتی، یک نوع بسیار مؤثر از پمپهای به دام اندازنده است که با استفاده از سطوح بسیار سرد، مولکولهای گاز را منجمد کرده و از فاز گازی حذف میکند (Cryocondensation & Cryosorption). قلب کرایو پمپ یک سیستم سردکننده (Cryocooler) است که معمولاً بر اساس سیکلهای ترمودینامیکی مانند گیفورد-مکماون (Gifford-McMahon) یا پالس تیوب (Pulse Tube) کار میکند و قادر است سطوح داخلی پمپ را به دماهای بسیار پایین، معمولاً در دو مرحله (مرحله اول حدود ۵۰-۸۰ کلوین و مرحله دوم حدود ۱۰-۲۰ کلوین) برساند.

گازهایی با نقطه جوش بالا مانند بخار آب به راحتی روی سطوح مرحله اول منجمد میشوند. گازهای اصلی هوا مانند نیتروژن، اکسیژن و آرگون روی سطوح سردتر مرحله دوم کندانس یا منجمد میگردند. برای پمپاژ گازهای با نقطه جوش بسیار پایین مانند هیدروژن، هلیوم و نئون که در دمای ۱۰-۲۰ کلوین منجمد نمیشوند، از مواد جاذب با سطح فعال بالا مانند کربن فعال که روی سطوح مرحله دوم قرار داده شده است، استفاده میشود؛ این گازها در دماهای پایین به شدت جذب این مواد میشوند (Cryosorption).

کرایو پمپها سرعت پمپاژ بسیار بالایی، بهویژه برای بخار آب که معمولاً گاز غالب در سیستمهای خلاء است، ارائه میدهند و قادرند خلاء فوقالعاده تمیز و بدون هرگونه هیدروکربنی را تا محدوده UHV (10⁻¹¹ میلیبار یا پایینتر) ایجاد کنند. کاربردهای اصلی آنها شامل شبیهسازی محیط فضا، فرآیندهای حساس در ساخت نیمههادیها (مانند اسپاترینگ و کاشت یون)، سیستمهای پوششدهی پیشرفته (مانند MBE)، و تحقیقات فیزیک و مواد است. همانطور که اشاره شد، این پمپها پس از اشباع شدن سطوح سرد از گازهای منجمد، نیاز به فرآیند بازسازی (Regeneration) دارند که شامل گرم کردن سطوح سرد برای تبخیر گازهای به دام افتاده و تخلیه آنها توسط یک پمپ کمکی است.

پمپ یونی: به دام اندازی یونی برای خلاء فوق بالا استاتیک

پمپ یونی (Ion Pump) یا به طور دقیقتر پمپ یونی-اسپاتر (Sputter Ion Pump – SIP)، نوع دیگری از پمپهای به دام اندازنده است که عمدتاً برای تولید و حفظ خلاء فوق بالا (UHV) در سیستمهای بسیار تمیز، مهر و موم شده و استاتیک (با بار گازی بسیار کم) استفاده میشود. مکانیزم اصلی آن ترکیبی از یونیزاسیون گاز و به دام اندازی شیمیایی (Getter Action) و فیزیکی ( دفن شدن) است. این پمپها معمولاً از چندین سلول پنینگ (Penning Cell) تشکیل شدهاند که هر کدام شامل یک آند استوانهای و دو صفحه کاتد (معمولاً از جنس تیتانیوم) در دو انتها هستند و کل مجموعه در یک میدان مغناطیسی قوی (ایجاد شده توسط آهنرباهای دائمی خارجی) قرار دارد. با اعمال ولتاژ بالا (چند کیلوولت) بین آند و کاتد، الکترونها در اثر میدانهای الکتریکی و مغناطیسی در داخل سلولها به دام افتاده و مسیرهای مارپیچی طولانی را طی میکنند که احتمال برخورد آنها با مولکولهای گاز باقیمانده را به شدت افزایش میدهد. این برخوردها باعث یونیزاسیون مولکولهای گاز میشوند. یونهای مثبت ایجاد شده به سمت صفحات کاتد شتاب گرفته و با انرژی بالا به آنها برخورد میکنند. این برخوردها دو اثر اصلی دارند: اول اینکه خود یونها ممکن است در کاتد به دام افتاده یا دفن شوند؛ دوم اینکه برخورد یونها باعث کندوپاش (Sputtering) اتمهای تیتانیوم از سطح کاتد میشود. اتمهای تیتانیوم تازه کندوپاش شده بسیار فعال هستند و روی سطوح داخلی پمپ (شامل آند و بدنه) مینشینند و لایههای تازهای از ماده Getter ایجاد میکنند که گازهای فعال (مانند اکسیژن، نیتروژن، هیدروژن، CO, CO₂) را به صورت شیمیایی جذب و ترکیب میکنند (Chemisorption). گازهای نجیب (مانند آرگون، هلیوم) که واکنش شیمیایی نمیدهند، عمدتاً با دفن شدن توسط لایههای تیتانیوم در حال نشست، از فاز گازی حذف میشوند. پمپهای یونی در انواع مختلفی مانند دیود (Diode)، تریود (Triode) و دیود نجیب (Noble Diode) ساخته میشوند که تفاوتهایی در طراحی الکترودها و توانایی پمپاژ گازهای نجیب دارند (پمپهای تریود و دیود نجیب عملکرد بهتری برای پمپاژ آرگون دارند). پمپهای یونی هیچ قطعه متحرکی ندارند، کاملاً بدون روغن هستند، توان مصرفی کمی دارند و میتوانند خلاء فوق بالا (۱۰⁻¹¹ میلیبار یا بهتر) را برای مدت بسیار طولانی (سالها) در سیستمهای بسته حفظ کنند. با این حال، نیاز دارند که فشار اولیه سیستم توسط پمپ دیگری تا محدوده خلاء بالا (معمولاً ۱۰⁻⁵ یا ۱۰⁻⁶ میلیبار) پایین آورده شود و ظرفیت پمپاژ کلی آنها محدود است و برای سیستمهایی با بار گازی بالا یا نشتی مناسب نیستند. کاربردهای اصلی آنها شامل تجهیزات آنالیز سطح (مانند XPS, AES, LEED)، شتابدهندههای ذرات، میکروسکوپهای الکترونی خاص و سایر سیستمهای UHV تحقیقاتی است. گاهی اوقات در کنار پمپ یونی از یک پمپ تصعید تیتانیوم (Titanium Sublimation Pump – TSP) نیز برای افزایش سرعت پمپاژ گازهای فعال استفاده میشود.

پمپهای کوپل مستقیم: راندمان و کنترل مدرن

در نهایت، پمپهای وکیوم را میتوان بر اساس نحوه انتقال قدرت از موتور الکتریکی به مکانیزم پمپاژ نیز دستهبندی کرد. امروزه رایجترین روش، استفاده از کوپل مستقیم (Direct Drive) است. در این روش، شفت موتور مستقیماً یا از طریق یک کوپلینگ انعطافپذیر به شفت پمپ متصل میشود. این طراحی مزایای متعددی دارد، از جمله راندمان بالاتر انتقال قدرت (به دلیل حذف تلفات ناشی از تسمه و پولی)، ابعاد کلی کوچکتر و وزن کمتر پمپ، نیاز کمتر به تعمیر و نگهداری (به دلیل عدم وجود تسمه برای تعویض یا تنظیم کشش)، و عملکرد آرامتر. همچنین، استفاده از موتورهای الکتریکی مدرن (مانند موتورهای AC القایی یا موتورهای Brushless DC) در پمپهای کوپل مستقیم، امکان کنترل دقیقتر سرعت پمپ را با استفاده از درایوهای سرعت متغیر (Variable Speed Drives – VSD) یا اینورترها فراهم میکند. این قابلیت کنترل سرعت، به بهینهسازی مصرف انرژی، تنظیم دقیق دبی یا فشار خلاء، و راهاندازی نرمتر پمپ کمک شایانی میکند.

پمپهای تسمهای: مکانیزم انتقال قدرت کلاسیک

در مقابل کوپل مستقیم، روش انتقال قدرت تسمهای (Belt-Driven) قرار دارد. در این نوع، قدرت موتور الکتریکی از طریق یک یا چند تسمه که روی پولیهای متصل به شفت موتور و شفت پمپ قرار دارند، به مکانیزم پمپاژ منتقل میشود. این روش در پمپهای وکیوم قدیمیتر بسیار رایج بود و هنوز هم در برخی مدلهای صنعتی خاص، بهویژه پمپهای بزرگ پیستونی یا روتاری وین، یافت میشود. یکی از مزایای بالقوه سیستم تسمهای، امکان تغییر نسبت سرعت بین موتور و پمپ با تغییر اندازه پولیها و همچنین جداسازی فیزیکی بیشتر موتور از پمپ است که میتواند در برخی محیطهای خاص مفید باشد. با این حال، معایب آن شامل راندمان پایینتر انتقال قدرت به دلیل لغزش و تلفات اصطکاکی تسمه، نیاز به فضای بیشتر، تولید صدای بیشتر ناشی از حرکت تسمه، و نیاز به نگهداری منظم شامل بررسی کشش تسمه، تعویض تسمههای فرسوده و همراستاسازی پولیها است. به همین دلایل، در اکثر طراحیهای مدرن پمپهای وکیوم، روش کوپل مستقیم جایگزین سیستم تسمهای شده است.