پمپ وکیوم چگونه کار میکند؟ عملکرد پمپ وکیوم

پمپ وکیوم یا پمپ خلاء، دستگاهی است که وظیفهای به ظاهر ساده اما حیاتی در دنیای صنعت و علم بر عهده دارد: ایجاد خلاء. اما خلاء چیست؟ در زبان فنی، خلاء به فضایی اطلاق میشود که فشار گاز در آن به طور قابل توجهی کمتر از فشار اتمسفر محیط باشد. پمپ وکیوم صنعتی با حذف مولکولهای هوا یا گازهای دیگر از یک حجم بسته، این کاهش فشار را محقق میسازد. تصور کنید که در حال خالی کردن آب از یک قایق هستید؛ پمپ وکیوم نیز به طور مشابه، مولکولهای گاز را از یک محفظه “بیرون میکشد”. چالش اصلی اینجاست که با کاهش فشار و کم شدن تعداد مولکولها، به دام انداختن و خارج کردن مولکولهای باقیمانده به طور فزایندهای دشوارتر میشود.

پمپ وکیوم چگونه کار میکند

اساس کار تمام انواع پمپ وکیوم صنعتی، صرف نظر از طراحی پیچیدهشان، بر دو استراتژی اصلی استوار است:

-

انتقال گاز: در این روش، پمپ مولکولهای گاز را به صورت فیزیکی از محفظه خلاء گرفته و به سمت خروجی (که فشار بالاتری دارد، معمولاً اتمسفر یا یک پمپ دیگر) هدایت میکند. این انتقال میتواند از طریق دو مکانیزم فرعی انجام شود:

- جابجایی مثبت: مکانیزمهای مکانیکی، حجمی از گاز را محبوس کرده، آن را فشرده (یا گاهی بدون فشردهسازی قابل توجه) کرده و سپس به بیرون تخلیه میکنند. این شبیه به عملکرد یک سرنگ است.

- انتقال تکانه: در این روش، به مولکولهای گاز سرعت و جهت مشخصی داده میشود تا به سمت خروجی حرکت کنند. این کار معمولاً با استفاده از پرههای چرخان با سرعت بسیار بالا یا جتهای بخار انجام میشود، شبیه به نحوه کار یک فن بسیار قوی برای مولکولها.

-

به دام انداختن گاز: در این استراتژی، مولکولهای گاز از محفظه خارج نمیشوند، بلکه بر روی سطوحی درون سیستم خلاء به دام میافتند و از فاز گازی حذف میشوند. این به دام انداختن میتواند از طریق روشهای مختلفی صورت گیرد:

- چگالش سرمایشی: انجماد گازها روی سطوح بسیار سرد.

- جذب سطحی سرمایشی: چسبیدن مولکولهای گاز به سطوح متخلخل بسیار سرد.

- واکنش شیمیایی: ایجاد پیوند شیمیایی بین مولکولهای گاز و سطوح فعال فلزی.

- کاشت یونی: دفن کردن یونهای گاز (بهویژه گازهای نجیب) در سطوح جامد با استفاده از انرژی بالا.

حال با درک این استراتژیهای بنیادین، به بررسی نحوه عملکرد و مکانیزم انواع مختلف پمپهای وکیوم میپردازیم.

نحوه کار پمپهای جابجایی مثبت

این دسته از پمپها با به دام انداختن مکرر حجمی از گاز و انتقال آن به سمت خروجی کار میکنند و ستون فقرات بسیاری از سیستمهای خلاء، بهویژه در فشارهای اولیه و متوسط هستند.

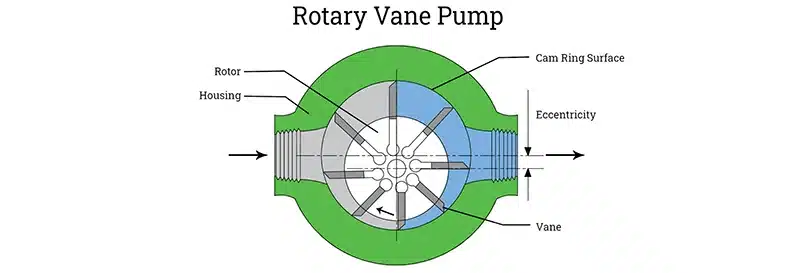

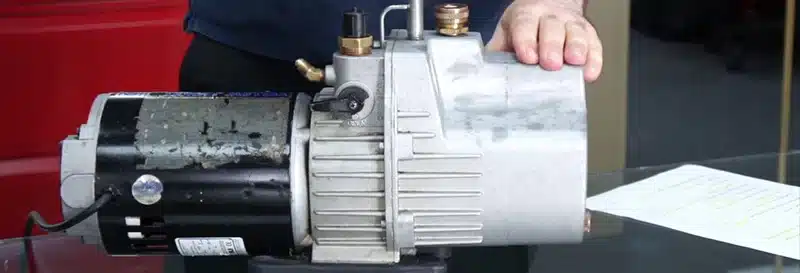

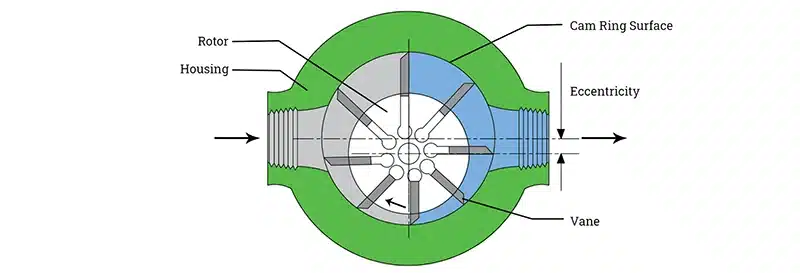

طرز کار پمپ وکیوم روغنی روتاری

این پمپها که بسیار رایج هستند، از یک روتور خارج از مرکز با پرههای لغزنده درون یک استاتور استوانهای استفاده میکنند. طرز کار پمپ وکیوم روغنی به این صورت است که با چرخش روتور، پرهها به دیواره استاتور میچسبند (با نیروی گریز از مرکز یا فنر) و فضاهای هلالی متغیری ایجاد میکنند. گاز از ورودی وارد این فضاها شده، حبس میشود، با کاهش حجم فضا فشرده شده و نهایتاً از طریق یک شیر یکطرفه (شیر اگزوز) به بیرون تخلیه میشود.

روغن نقشی حیاتی در این پمپ ایفا میکند؛ هم فضای بین نوک پرهها و استاتور و هم فضای بین روتور و استاتور را آببندی میکند، قطعات متحرک را روانکاری کرده و به خنککاری پمپ کمک میکند. به همین دلیل این پمپها “تر” (Wet) محسوب میشوند. انواع دو مرحلهای با اتصال سری دو واحد پمپاژ، خلاء نهایی بهتری ایجاد میکنند.

مزایای پمپ وکیوم روتاری طراحی نسبتاً ساده و اثبات شده، قابلیت اطمینان بالا، و توانایی رسیدن به خلاء متوسط خوب (حدود ۱۰⁻³ تا ۱۰⁻⁴ میلیبار در نوع دو مرحلهای) بوده آن را به یک پمپ اولیه یا پشتیبان عالی تبدیل کرده است. این پمپهای به عنوان پمپ پشتیبان برای پمپهای خلاء بالا (مانند توربو و دیفیوژن)، کاربردهای عمومی آزمایشگاهی، فرآیندهای صنعتی که حضور بخار روغن مشکلساز نباشد (مانند فرمدهی حرارتی، بستهبندی) مناسبند.

با این حال محدودیت مکانیسم آن، حضور روغن منجر به احتمال آلودگی بخار روغن در سیستم خلاء (Backstreaming) میشود. نیاز به تعویض دورهای روغن و فیلتر آن وجود دارد. همچنین در پمپاژ بخارات قابل میعان ممکن است با مشکل مواجه شوند، مگر اینکه از بالاست گاز (Gas Ballast) استفاده شود که با وارد کردن مقدار کمی هوای خشک، از میعان بخارات درون پمپ جلوگیری میکند.

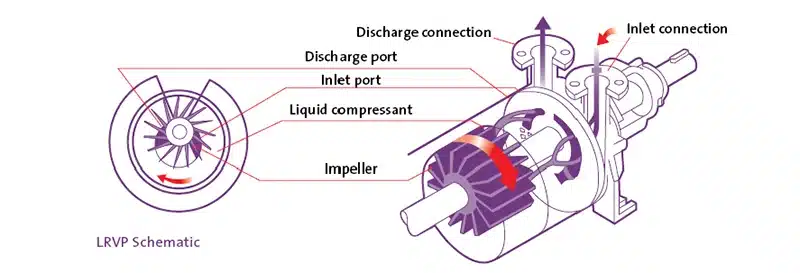

پمپ وکیوم آبی چگونه کار میکند؟

پمپ وکیوم آب در گردش برای غلبه بر مشکل روغن، از یک مایع آببند (معمولاً آب) استفاده میکنند. طرز کار پمپ وکیوم آبی به این صورت است که یک پروانه با تیغههای متعدد به صورت خارج از مرکز درون محفظه میچرخد. نیروی گریز از مرکز، مایع را به دیواره محفظه فشرده کرده و یک حلقه مایع پایدار ایجاد میکند. فضاهای بین تیغهها و این حلقه مایع، مشابه عملکرد پمپ پرهچرخان، گاز را از ورودی مکیده، فشرده و از خروجی تخلیه میکنند. مایع آببند علاوه بر آببندی، نقش خنککننده را نیز به خوبی ایفا میکند.

مزیت مکانیسم آن عدم وجود روغن در محفظه پمپاژ است که آن را برای کاربردهایی که نیاز به محیط تمیز دارند مناسبتر میکند. مهمتر از آن، این پمپها به دلیل حضور مایع، تحمل بسیار خوبی در برابر بخارات قابل میعان، ذرات کوچک و گازهای خورنده (با انتخاب مواد مناسب برای پمپ و مایع آببند) دارند. عملکرد آنها نیز آرام و بدون لرزش است.

کاربرد مناسب این پمپ های وکیوم، صنایع سنگین مانند شیمیایی، پتروشیمی، کاغذسازی، نیروگاهها (برای خلاء کندانسور)، فرآوری مواد غذایی، استریلسازی بخار و هر فرآیندی که بار بخار بالایی دارد، هستند.

با این حال، محدودیت مکانیسم آن، ایسنت که خلاء نهایی این پمپها به فشار بخار مایع آببند محدود میشود (برای آب حدود ۳۰ میلیبار در دمای اتاق). همچنین نیاز به تأمین، مدیریت (خنککاری، فیلتراسیون) یا دفع مایع آببند وجود دارد و در شرایط خاص، پدیده کاویتاسیون (جوشیدن مایع در فشار پایین) میتواند به پمپ آسیب بزند.

طرز کار پمپ وکیوم پیستونی

مکانیزم پمپ پیستونی مشابه موتور احتراق داخلی، یک پیستون درون سیلندر حرکت رفت و برگشتی دارد. حرکت رو به پایین (یا عقب) پیستون باعث ایجاد مکش و باز شدن شیر ورودی میشود تا گاز وارد سیلندر شود. حرکت رو به بالا (یا جلو) گاز را فشرده کرده و از طریق شیر خروجی به بیرون میراند. آببندی معمولاً توسط رینگهای پیستون انجام میشود.

مزیت مکانیسم آن ساختار مکانیکی آن نسبتاً ساده است و میتواند اختلاف فشار بالایی ایجاد کند (بنابراین به عنوان کمپرسور نیز کاربرد دارد). انواع خشک (Oil-free) با استفاده از رینگهای PTFE یا مواد مشابه، نیاز به روغنکاری در مسیر گاز را حذف میکنند. بهترین کاربردهای آن در خلاء اولیه یا خشن (Rough Vacuum)، سیستمهای نمونهبرداری گاز، و مواقعی که جریان پالسی یا نویز و لرزش بیشتر قابل قبول باشد، است.

اصلیترین محدودیت مکانیسم آن جریان گاز خروجی به صورت پالسی است. همچنین این پمپها معمولاً پر سر و صدا و با لرزش هستند. سرعت پمپاژ (دبی) کمتری نسبت به پمپهای روتاری با اندازه مشابه دارند. انواع روغنی نیاز به نگهداری روغن دارند و انواع خشک ممکن است عمر محدودتری برای آببندها داشته باشند.

طرز کار پمپ وکیوم دیافراگمی

این پمپها با استفاده از یک دیافراگم انعطافپذیر که توسط یک مکانیزم میللنگ-شاتون به نوسان در میآید، حجم یک محفظه را کم و زیاد میکنند. کاهش حجم گاز را از طریق شیر خروجی بیرون رانده و افزایش حجم گاز را از طریق شیر ورودی به داخل میکشد. نکته کلیدی این است که دیافراگم، محفظه پمپاژ را به طور کامل از مکانیزم محرک جدا میکند و نیازی به هیچگونه روانکاری در مسیر گاز نیست، لذا این پمپها ذاتاً خشک (Dry) هستند.

مزیت مکانیسم پمپ وکیوم دیافراگمی عملکرد کاملاً خشک و بدون روغن، ایدهآل برای کاربردهای تمیز و حساس است. پمپ وکیوم دیافراگمی با استفاده از مواد مقاوم (مانند PTFE برای دیافراگم و سر پمپ)، میتوانند گازهای خورنده را نیز پمپاژ کنند. نگهداری آنها معمولاً کم و آسان است (عمدتاً تعویض دورهای دیافراگم و شیرها).

کاربرد مناسب پمپ وکیوم دیافراگمی در آزمایشگاهها (به عنوان پمپ پشتیبان برای توربوهای کوچک، برای فیلتراسیون، آونهای خلاء، روتاری اواپراتور)، تجهیزات آنالیز گاز، تجهیزات پزشکی و دندانپزشکی و نمونهبرداری هوا است.

مهمترین محدودیت مکانیسم پمپ وکیوم دیافراگمی، ایسنت که دبی (سرعت پمپاژ) و خلاء نهایی آنها نسبت به پمپهای پرهچرخان محدودتر است (معمولاً بهترین خلاء در محدوده ۱ تا ۱۰ میلیبار است).

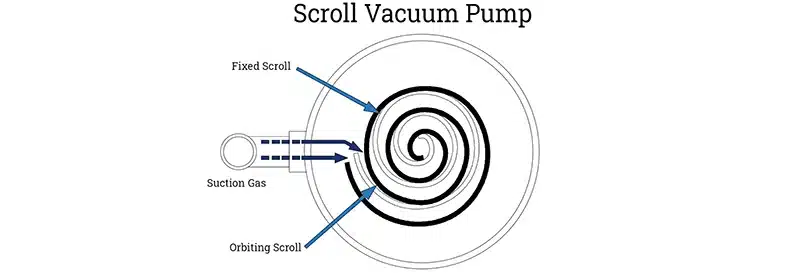

طرز کار پمپ اسکرو یا حلزونی

این پمپ خشک از دو مارپیچ هممرکز بهره میبرد. یکی ثابت و دیگری با حرکتی مداری (Orbiting) نسبت به اولی میلغزد. این حرکت باعث میشود فضاهای هلالی شکلی بین دو مارپیچ ایجاد شود که از محیط بیرونی (ورودی) شروع شده، به تدریج به سمت مرکز حرکت کرده، حجمشان کاهش یافته و گاز درونشان فشرده شود و نهایتاً از خروجی مرکزی تخلیه گردد. آببندی بین دو مارپیچ با تلرانس بسیار دقیق ساخت یا با استفاده از نوارهای آببندی (Tip Seals) در نوک مارپیچها انجام میشود.

- مزیت مکانیسم: کاملاً خشک و بدون روغن، عملکرد بسیار آرام و با لرزش کم (به دلیل حرکت پیوسته و متعادل)، جریان گاز خروجی یکنواخت، و نگهداری کم.

- کاربرد مناسب: محیطهای تمیز آزمایشگاهی، پشتیبانی پمپهای خلاء بالا، ابزارهای آنالیتیکال (مانند طیفسنج جرمی، میکروسکوپ الکترونی)، سیستمهای لایهنشانی کوچک، بازیابی گازهای خاص.

- محدودیت مکانیسم: به ذرات جامد و گرد و غبار حساس هستند که میتواند به سطوح مارپیچها یا آببندها آسیب بزند. هزینه اولیه آنها معمولاً بالاتر از پمپهای دیافراگمی یا روغنی است و خلاء نهایی آنها برای برخی کاربردهای خلاء بالا کافی نیست (حدود ۱۰⁻² میلیبار).

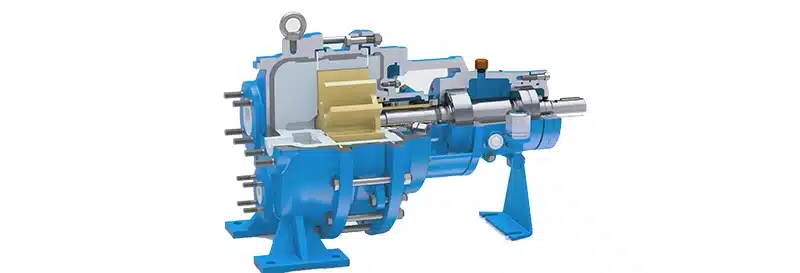

طرز کار پمپ اسکرو خشک

- مکانیزم: دو روتور پیچی شکل با پروفایلهای مکمل درون یک محفظه با تلرانس دقیق و بدون تماس با هم، در جهت مخالف میچرخند (توسط چرخدندههای تایمینگ همزمان میشوند). گاز در فضای بین رزوههای پیچها و دیواره محفظه به دام افتاده و به صورت محوری از سمت ورودی کمفشار به سمت خروجی پرفشار رانده و در این مسیر فشرده میشود (اغلب با استفاده از گام (Pitch) متغیر پیچها). این پمپها نیز خشک هستند.

- مزیت مکانیسم: خشک و بدون روغن، قابلیت دستیابی به دبی (سرعت پمپاژ) بسیار بالا، تحمل خوب نسبت به ذرات و بخارات (به دلیل مسیر مستقیم و عدم وجود حجم مرده زیاد).

- کاربرد مناسب: فرآیندهای صنعتی سنگین که نیاز به پمپاژ خشک با دبی بالا دارند، مانند صنایع نیمههادی، لایهنشانیهای بزرگ، متالورژی خلاء، خشککردن صنعتی، صنایع شیمیایی.

- محدودیت مکانیسم: معمولاً مصرف انرژی و هزینه اولیه بالایی دارند. اندازه آنها میتواند بزرگ باشد و ممکن است نویز بیشتری نسبت به پمپهای اسکرال تولید کنند.

طرز کار پمپ کلاو خشک

- مکانیزم: مشابه پمپ اسکرو، از دو روتور بدون تماس که توسط چرخدندههای تایمینگ همزمان شدهاند، استفاده میکند. اما شکل روتورها شبیه پنجه یا چنگک (Claw) است. این پنجهها با چرخش، گاز را در فضاهای بین خود و محفظه حبس کرده، منتقل و فشرده میکنند. این پمپها نیز خشک عمل میکنند.

- مزیت مکانیسم: خشک و بدون روغن، طراحی مقاوم و با بازدهی بالا، نیاز به نگهداری کم.

- کاربرد مناسب: کاربردهای صنعتی عمومی مانند بستهبندی، سیستمهای انتقال پنوماتیک، صنایع چوب، سیستمهای خلاء مرکزی پزشکی.

- محدودیت مکانیسم: سطح خلاء نهایی آنها معمولاً به خوبی پمپهای اسکرو یا اسکرال نیست (اغلب در محدوده دهها میلیبار). ممکن است نویز و لرزش قابل توجهی داشته باشند.

طرز کار پمپ های دینامیک یا جنبشی

این پمپها به جای حبس و فشردن حجمهای گسسته، با انتقال تکانه (Momentum) به مولکولهای گاز، آنها را به سمت خروجی هدایت میکنند. این پمپها معمولاً در فشارهای پایینتر (خلاء متوسط تا فوق بالا) کارایی دارند.

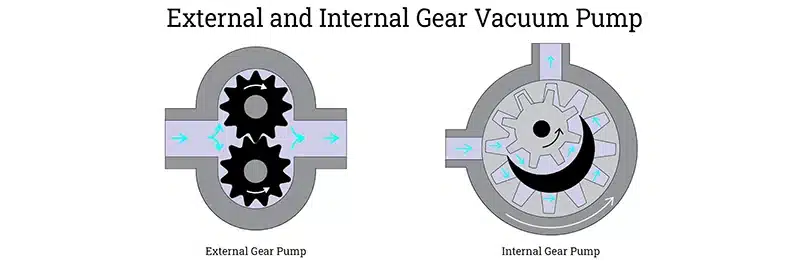

طرز کار پمپ روتس بوستر

- مکانیزم: این پمپ که گاهی به اشتباه در دسته جابجایی مثبت قرار میگیرد، اساساً یک پمپ انتقال گاز است. دو روتور لوبیایی شکل (شبیه عدد ۸) درون محفظه با فاصله کم و بدون تماس میچرخند. آنها گاز را از سمت ورودی به سمت خروجی “جاروب” یا هل میدهند، اما فشردهسازی داخلی بسیار کمی انجام میدهند. به همین دلیل، نمیتوانند اختلاف فشار زیادی را تحمل کنند و حتماً باید به یک پمپ پشتیبان (Backing Pump) متصل شوند که گاز خروجی آنها را تا فشار اتمسفر فشرده کند. عملکرد اصلی آنها افزایش چشمگیر سرعت پمپاژ (دبی) در محدوده خلاء متوسط است.

- مزیت مکانیسم: دبی بسیار بالا در محدوده فشار کاری خود، عملکرد خشک و بدون روغن.

- کاربرد مناسب: به عنوان بوستر بین پمپ اولیه (مانند روغنی یا اسکرو) و محفظه خلاء برای تسریع فرآیند تخلیه، یا بین پمپ اولیه و پمپ خلاء بالا برای کاهش بار روی پمپ خلاء بالا. کاربرد در متالورژی، لایهنشانیهای بزرگ، کورههای خلاء.

- محدودیت مکانیسم: عدم توانایی تخلیه به اتمسفر و نیاز قطعی به پمپ پشتیبان. تولید گرما در فشارهای ورودی بالاتر.

طرز کار پمپ توربومولکولی

- مکانیزم: قلب این پمپ یک روتور است که با سرعت بسیار بالا (معمولاً ۲۰,۰۰۰ تا ۹۰,۰۰۰ دور در دقیقه) میچرخد. روی روتور چندین طبقه از پرههای زاویهدار قرار دارد. مولکولهای گازی که به این پرهها برخورد میکنند، مانند توپ بیلیارد، تکانهای در جهت محوری (به سمت خروجی) دریافت میکنند. بین هر دو طبقه از پرههای روتور، یک طبقه استاتور با پرههایی در جهت مخالف قرار دارد که مولکولها را به سمت طبقه بعدی روتور هدایت میکند. این فرآیند در چندین مرحله تکرار میشود تا گاز به سمت خروجی (فورلاین) هدایت شود. این پمپها نیز نیاز به پمپ پشتیبان دارند تا فشار خروجی آنها را مدیریت کند.

- مزیت مکانیسم: توانایی ایجاد خلاء بالا و فوق بالا (HV/UHV) به صورت خشک و تمیز. سرعت پمپاژ بالا، به خصوص برای گازهای سبک مانند هیدروژن.

- کاربرد مناسب: سیستمهای نیاز به خلاء بسیار تمیز و بالا مانند تحقیقات سطح، میکروسکوپهای الکترونی، طیفسنجهای جرمی، لایهنشانی پیشرفته (PVD, CVD)، صنایع نیمههادی، شتابدهندههای ذرات.

- محدودیت مکانیسم: نیاز به پمپ پشتیبان. گرانقیمت بودن. حساسیت بالا به ضربات مکانیکی، ورود ذرات و ورود ناگهانی هوا (Vent). نیاز به کنترلر الکترونیکی پیچیده. سرعت پمپاژ کمتر برای گازهای سنگین.

طرز کار پمپ دیفیوژن

- مکانیزم: این پمپ، یک روش کلاسیک برای رسیدن به خلاء بالا است. در پایین پمپ، روغن مخصوص دیفیوژن با فشار بخار بسیار پایین حرارت داده شده و به جوش میآید. بخار داغ با سرعت مافوق صوت از طریق مجموعهای از نازلهای مخروطی شکل (Jet Assembly) به سمت پایین و بیرون هدایت میشود. مولکولهای گاز از محفظه خلاء که به فضای اطراف این جتهای بخار راه دارند، به درون این جریان پرسرعت بخار نفوذ کرده (Diffusion) و توسط آن به سمت پایین کشیده میشوند (Entrainment). در نزدیکی خروجی (فورلاین) که فشار بالاتر است، بخار روغن با برخورد به دیوارههای سرد شده توسط آب، چگالیده شده و به بویلر برمیگردد، اما مولکولهای گاز به سمت پمپ پشتیبان هدایت میشوند. این پمپها نیز نیاز به پمپ پشتیبان دارند.

- مزیت مکانیسم: سادگی ساختار (بدون قطعه متحرک) و در نتیجه قابلیت اطمینان بالا. سرعت پمپاژ بالا برای تمام انواع گازها. هزینه نسبتاً کمتر در مقایسه با پمپ توربو برای دبیهای مشابه.

- کاربرد مناسب: کورههای خلاء بزرگ، سیستمهای متالورژی خلاء، لایهنشانیهای صنعتی بزرگ، شبیهسازهای فضا (اگرچه در کاربردهای جدیدتر کمتر استفاده میشود).

- محدودیت مکانیسم: “تر” بودن و خطر بالای بازگشت بخار روغن به محفظه خلاء (نیاز ضروری به تلههای سرد یا بافلها). نیاز به زمان برای گرم شدن (راه اندازی) و سرد شدن (خاموش کردن). مصرف انرژی برای هیتر و سیستم خنککاری.

طرز کار پمپهای به دام انداز

این پمپها به جای خارج کردن گاز، آن را درون خود سیستم به دام میاندازند و برای رسیدن به خلاء فوق بالا (UHV) بسیار مؤثر هستند.

طرز کار پمپ کرایوژنیک

- مکانیزم: این پمپها از سطوح بسیار سرد برای به دام انداختن گازها استفاده میکنند. یک یخچال هلیوم چرخه بسته، معمولاً دو سطح دمایی ایجاد میکند: یک سطح در حدود ۱۰-۲۰ کلوین و یک سطح دیگر (شیلد تابشی) در حدود ۶۰-۸۰ کلوین. گازهایی مانند بخار آب، نیتروژن، اکسیژن و آرگون با برخورد به سطح ۸۰ کلوین منجمد میشوند (Cryocondensation). گازهایی با نقطه جوش پایینتر مانند هیدروژن، هلیوم و نئون از این سطح عبور کرده و روی سطح ۱۰-۲۰ کلوین، که ممکن است با مواد جاذبی مانند کربن فعال پوشانده شده باشد، منجمد یا جذب سطحی (Cryosorption) میشوند.

- مزیت مکانیسم: سرعت پمپاژ بسیار بالا، به خصوص برای بخار آب که معمولاً گاز غالب در سیستمهای خلاء است. عملکرد کاملاً خشک و تمیز. عدم نیاز به پمپ پشتیبان در حین کار.

- کاربرد مناسب: سیستمهای لایهنشانی (بهویژه Sputtering)، شبیهسازی فضا، پردازش نیمههادیها، و هر سیستمی که نیاز به تخلیه سریع حجم زیادی از گاز (بهویژه آب) در خلاء بالا/فوق بالا دارد.

- محدودیت مکانیسم: نیاز به احیاء (Regeneration) دورهای دارد؛ یعنی پمپ باید گرم شود تا گازهای منجمد شده آزاد شده و توسط یک پمپ اولیه تخلیه شوند. در زمان احیاء، پمپ قابل استفاده نیست. سیستم تبرید آن پیچیده و گران است و به سرویس نیاز دارد.

طرز کار پمپ یونی

- مکانیزم: این پمپها در خلاء بالا و فوق بالا کار میکنند و مکانیزم پیچیدهای دارند. با اعمال ولتاژ بالا (چند کیلوولت) بین آند و کاتد در حضور میدان مغناطیسی قوی، الکترونها در مسیری مارپیچی به دام افتاده و احتمال برخوردشان با مولکولهای گاز باقیمانده افزایش مییابد. این برخوردها گاز را یونیزه میکنند. یونهای مثبت به شدت به سمت کاتد (معمولاً از جنس تیتانیوم) شتاب میگیرند. برخورد یونها به کاتد باعث کندوپاش (Sputtering) اتمهای تیتانیوم میشود. این اتمهای تیتانیوم تازه و بسیار واکنشپذیر روی سطوح داخلی پمپ (از جمله خود آند) نشسته و با گازهای فعال (مثل اکسیژن، نیتروژن، هیدروژن) واکنش شیمیایی داده و آنها را به صورت جامد به دام میاندازند (Gettering). یونهای گازهای نجیب (مثل آرگون، هلیوم) که واکنش شیمیایی نمیدهند، با انرژی بالا در سطح کاتد کاشته یا دفن (Implantation) میشوند.

- مزیت مکانیسم: عملکرد کاملاً خشک، تمیز و بدون قطعه متحرک. پس از رسیدن به فشار اولیه (توسط پمپ دیگر)، بدون نیاز به پمپ پشتیبان کار میکند. بدون لرزش. میتواند به عنوان فشارسنج خودش نیز عمل کند (جریان یونی تقریباً متناسب با فشار است).

- کاربرد مناسب: ایجاد و حفظ خلاء فوق بالا (UHV) در سیستمهای بسیار حساس مانند ابزارهای آنالیز سطح (XPS, Auger)، میکروسکوپهای خاص، شتابدهندههای ذرات، و نگهداری خلاء استاتیک برای مدت طولانی.

- محدودیت مکانیسم: فقط در فشارهای پایین (زیر ۱۰⁻⁴ یا ۱۰⁻⁵ میلیبار) کار میکند و نیاز به پمپاژ اولیه دارد. سرعت پمپاژ محدودی دارد. ظرفیت محدودی برای گازهای نجیب دارد (مگر در طراحیهای خاص مانند تریود یا StarCell). پدیده “اثر حافظه آرگون” (Argon instability) میتواند رخ دهد. عمر محدودی دارد (به دلیل مصرف کاتد).

جمعبندی: تنوع مکانیزمها برای دنیای متنوع خلاء

همانطور که مشاهده شد، دنیای پمپهای وکیوم سرشار از مکانیزمهای هوشمندانه و متنوع برای حذف مولکولهای گاز است. از جابجایی فیزیکی گاز در پمپهای اولیه مانند پمپهای روغنی پرهچرخان و پمپهای رینگ مایع گرفته تا حرکات دقیق و بدون روغن در پمپهای اسکرال و پمپهای دیافراگمی، و از انتقال پرسرعت تکانه در پمپهای توربومولکولی و پمپهای دیفیوژن تا به دام انداختن هوشمندانه مولکولها در پمپهای کرایوژنیک و پمپهای یونی، هر کدام برای پاسخگویی به نیازهای خاصی از نظر سطح خلاء، نوع گاز، تمیزی، دبی و هزینه طراحی شدهاند. در بسیاری از سیستمهای پیشرفته، ترکیبی از این پمپها (مانند یک پمپ اولیه، یک بوستر روتس و یک پمپ توربو یا کرایو) به صورت سری استفاده میشود تا بتوان به بهترین عملکرد در کل محدوده فشار دست یافت. درک دقیق نحوه عملکرد هر یک از این مکانیزمها، کلید انتخاب صحیح پمپ و طراحی بهینه سیستمهای خلاء برای کاربردهای بیشمار علمی و صنعتی است.